| Rus | Eng |

|

|

|

Тел.: (495) 786-68-44 Факс: (495) 786-68-39 litaform@litaform.ru |

|

| О компании | Инжиниринг | Технологии и оборудование | Материалы | САПР/АРМ | Каталог | Информация |

рис.1

рис.2

рис.3

рис.4

рис.5

рис.6

рис.7

рис.8

рис.9

рис.10

рис.11

рис.12

рис.13

рис.14

рис.15

рис.16

рис.17

рис.18

рис.19

рис.20

рис. 21

| САПР/АРМ → Опыт применения |

Применение САПР «Отливки» в учебном процессе на базе МГТУ «МАМИ».

На кафедре МиТЛП внедрен и успешно эксплуатируется при выполнении курсового и дипломного проектирования пакет прикладных программ ТОТЛ -2А.

Проф. К.т.н. Сорокин Ю.А. разработал Методические указания (МУ) по дисциплине Технология литейного производства, раздел Проектирование технологического процесса ( 10 лабораторных работ), в которых использованы технологические модели ТОТЛ -2А. Использование МУ позволяет существенно упростить понимание студентами сложных этапов проектирования техпроцесса изготовления отливок. Так при изучении ГОСТ 26635-85(изм.1-89), ОТЛИВКИ ИЗ МЕТАЛЛОВ И СПЛАВОВ. Допуски размеров, масс и припуски на механическую обработку», студенты назначают точностные параметры отливок по ГОСТ 26645-86(изм.1-89) сначала вручную с использованием широкого интервала параметров, которые предлагает ГОСТ, а затем для аналогичной отливки назначают точностные параметры на компьютере с использованием ппп ТОТЛ-2А. Отмечая быстроту получения результата, они проводят их сравнение и анализ.

ТОТЛ-2А также используется и при выборе положения отливки в форме для выбора рационального варианта. В следующей работе студент назначает допуски и припуски вручную и с использованием ГОСТ и анализирует результаты. ППП ТОТЛ-2А позволяет внести элемент повышенного интереса к изучению дисциплины Технология литейного производства. Раздел: проектирование технологического процесса изготовления отливок. При этом существенно повышается усвояемость изучения сложного, многофакторного ГОСТ 26645-85(изм.1-89).

На кафедре «Машины и технологии литейного производства» МГТУ «МАМИ» в течении последних 10 лет в учебном процессе широко используются пакеты прикладных программ ТОТЛ 2А. Основу этих прикладных программ составляют технологические модели, авторами котрых являются преподаватели кафедры проф. д.т.н. Трухов А.П. и проф. к.т.н. Сорокин Ю.А. Они являются авторами учебника для ВУЗов «Технология литейного производства. Литьё в песчанные формы», где нашли отражене технологические модели. Процесс проектирования является сложным и многовариантным, что часто вызывало большие трудности у студентов при выполнении проектирования курсовых и дипломных проектов.

Использование прикладных программ ТОТЛ 2А при изучении сложных вопросов проектирования, в частности ГОСТ 26645-85 (изм.1-89), резко улучшило процесс усвоения их студентами. В 2008г. Проф. К.т.н. Сорокин Ю.А. разработал Методические указания (МУ) по дисциплине Технология литейного производства, раздел:проектирование технологического процесса (10 лабораторных работ), в которых использованы расчетные модули ТОТЛ -2А. Использование МУ позволило существенно упростить понимание студентами сложных этапов проектирования техпроцесса изготовления отливок.

Сравнительный анализ разработки литейной технологии традиционным способом и с помощь системы автоматизированного проектирования САПР «Отливка».

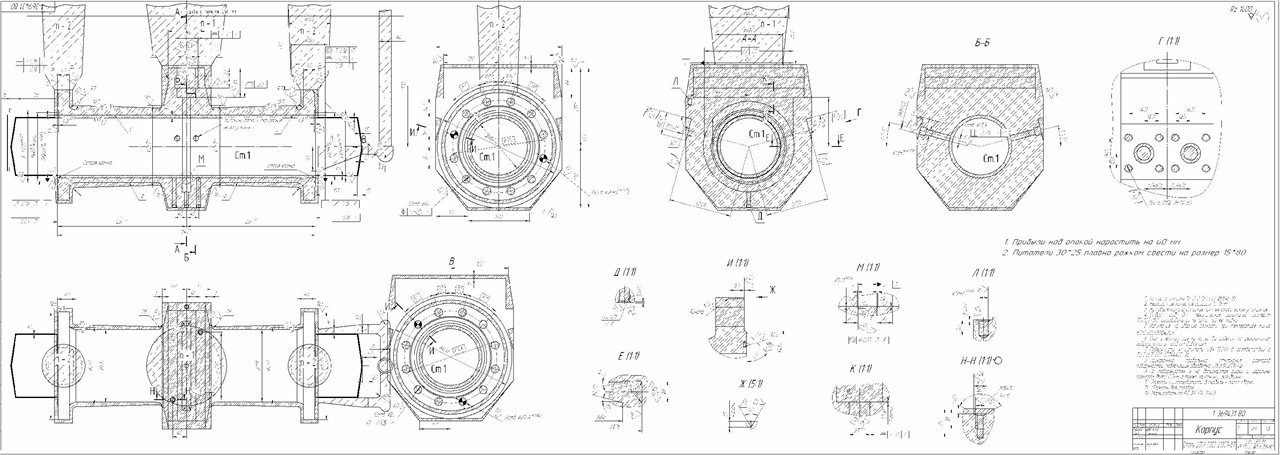

Оценка ведётся на примере детали «Корпус» (рис. 1).

Качественная проверка результатов проектирования литейной технологии ведётся

на системе компьютерного моделирования литейных процессов «LVMFlow».

Технические условия производства отливки «Корпус», принятые на предприятии и взятые как начальные условия и допущения при расчёте литейной технологии и процессов заливки — затвердевания:

- масса детали — 194 кг.;

- серийность — 100 штук;

- сталь 20ГЛ;

- машинная формовка;

- форма из ПСС;

- стержни жидкостекольные с продувкой СО2, окрашиваемые краской на лаковой основе;

- заливка производится из стопорного ковша, ёмкостью 6т., диаметр подины 1370мм., диаметр выпускного стаканчика 40мм.

- температура металла при заливке — 1570°C;

- скорость заливки — нормальная;

- время охлаждения фиксируется при 0% жидкой фазы.

Традиционная технология.

Технология 1.

Разработка чертежа велась в ручном режиме, т.е. технолог определил точность, припуски, уклоны, напуски, размеры прибылей, размеры знаковых частей стержня и т.д., исходя из своего опыта или обращаясь к справочной литературе. После чего в графической системе создал чертёж отливки с нанесённой технологией (рис.2) и построил 3D модель (рис.3), необходимую для последующего моделирования.

В результате:

1. Масса отливки — 368 кг,

2. Питание осуществляется 2-мя питателями во фланцы, 15x80мм каждый,

3. прибыли сливные открытые — 3 штуки,

4. Металлоемкость формы — 555,7 кг

- 3D модель отливки с технологией была передана в программу моделирования литейных процессов. По результатам моделирования можно сделать следующие выводы:

- ЛПС полностью удовлетворяет условиям заполнения полости формы (время заливки 24с., массовый расход из стопорного ковша 24кг/с, ).

- конфигурация и размеры прибылей не удовлетворяет условиями питания отливки, в полной мере. Выявлены места концентрации усадочных раковин: поражены верхние части обоих фланцев; верхняя центральная массивная часть отливки (рис. 4 и 5).

Технология 2 .

Во втором варианте традиционной технологии (Рис.6), при сохранении общей схемы литниковой и питающей систем, изменена форма прибылей: увеличены размеры и, соответственно, их масса.

В результате:

1. Масса отливки — 368 кг,

2. Питание осуществляется 2-мя питателями во фланцы,, 15x80мм каждый,

3. прибыли сливные открытые — 3 штуки,

4. Металлоемкость формы — 681,6кг.

Результаты моделирования:

- время заливки 28,5 с., массовый расход из стопорного ковша 24кг/с;

- изменения позволили избежать дефектов в торцевых частях отливки, но остаётся сконцентрированная усадочная раковина в ее центральной массивной части (рис.7 и 8).

Технология 2, (доработанная)

Закрытые прибыли.

Анализ результатов моделирования рассмотренных вариантов – наличие усадочных дефектов в теле отливки – позволило принять решение об изменение типа прибыли для технологии_2, а именно открытые прибыли заменить на закрытые (рис. 9).

Металлоемкость формы в этом варианте составила 672,6 кг.

Результаты моделирования:

- время заливки 28 с., массовый расход из стопорного ковша 24 кг/с;

- обнаружились усадочные дефекты в теле отливки (рис. 10, 11, 12), хотя при этом, данные изменения позволили избавиться от усадочных дефектов, как в торцевых частях отливки, так и центральной массивной части (рис. 12).

После получения отрицательных результатов во всех представленных выше вариантах была осуществлена разработка литейной технологии отливки «Корпус» с использованием САПР «Отливка» (рис. 13). Исходным документом для разработки являлся чертеж детали и технические условия, полученный от Заказчика.

В процессе проектирования:

1. В соответствие с ГОСТ 26645-85 определена точность с учётом реальных условий производства, и в соответствие с ней рассчитаны припуски на механическую обработку дифференцированно на каждую обрабатываемую поверхность

2. Определены формовочные уклоны (на основе ГОСТ Р 53465-2009), рассчитаны литейные радиусы и радиусы сопряжения.

3. В соответствии с расчётом длина знаковых частей стержня, для форм из ПСС – 75 мм, что значительно меньше по сравнению с анализируемой выше технологией. По просьбе Заказчика длина знаковых частей стержня принята для условий ПГФ — 125 мм.

4. Произведен расчет ЛПС:с определением размеров всех элементов, включая прибыли.

В результате разработки технологии с применением САПР «Отливка» масса отливки составила 363кг.

Для расчета ЛПС принята схема, предложенная Заказчиком. Для анализа эффективности питания отливки было принято решение проанализировать два варианта: верхние закрытые прибыли и верхние открытые прибыли.

1) Верхние закрытые прибыли.

Исходные данные:

Масса отливки – 363 кг,

Питание осуществляется 2-мя питателями во фланцы, прибыли сливные закрытые – 3 штуки,

В результате:

Получены размеры и массы питателей, литниковых ходов, прибылей и стояка. Металлоемкость формы – 652кг.

Технологическая проработка отливки с закрытыми прибылями представлена на рис.14, 15.

Результаты моделирования:

- время заливки 27 с., массовый расход из ковша 24 кг/с;

- все дефекты усадочного характера были выведены в прибыли (рис. 16,17,18).

2)Верхние открытые прибыли.

Все исходные параметры остались без изменения. Изменили тип прибылей с закрытых на открытые (рис.19), при этом металлоемкость формы составила 719кг.

Исходные данные для расчётов процессов заливки и затвердевания остались неизменными (вариант_1, п.3.1.).

По результатам расчёта:

- время заливки 30 с., массовый расход из ковша 24кг/с;

- установка открытых прибылей и в этом варианте не дала положительного результата – в массивной части отливки присутствуют усадочные дефекты (рис.20 и 21).

4.Сводная таблица результатов

|

Годная технология (да+, нет-) |

Масса отливка/прибыли (кг) |

Металлоемкость формы (кг) |

Временные |

Временные |

|

|

Традиционная технология. Вариант №1. |

- |

368/151,3 |

555,7 |

4 дня |

~56 |

|

Традиционная технология. Вариант №2. |

- |

368/277,2 |

681,6 |

(доработка) 2ч. |

~56 |

|

Традиционная технология. Вариант №3. |

- |

368/268,2 |

672,6 |

(доработка) 15 мин. |

~56 |

|

Технология с использованием САПР «Отливка» |

+ |

363/266,2 |

652 |

(доработка) 20 мин. |

~56 |

Заключение.

1. Применение САПР «Отливка» обеспечивает существенное сокращение цикла отработки технологии и определения параметров, обеспечивающих технологию получения бездефектной отливки. Так на примере отливки «Корпус БСУ 200» применении традиционно разработанной технологии (3 варианта) не позволило определить параметры технологии, обеспечивающую бездефектную отливку. При применении САПР «Отливка» искомые параметры были найдены с первого раза.

2. Применение САПР «Отливка» обеспечило повышение точности отливки и позволило получить экономию материалов:

2.1. за счёт дифференцированного назначения припусков на мех.обработку, лит. уклонов, литейных радиусов, радиусов сопряжения и «выправления геометрии отливки» снижена масса отливки, по сравнению с традиционной, на 5кг на одну отливку. Экономия металла на программу (партия 100 штук) – 500 кг.

2.2. оптимизация расчёта ЛПС (в том числе и прибылей) обеспечила снижение общей металлоемкости формы на 35,3кг с одной формы. Экономия металла на программу (партия 100 штук) – 3530 кг.

2.3. за счёт уменьшения длины знаковых частей стержня снижена общая масса стержня на 3,6кг. Экономия стержневой смеси на программу (партия 100 штук) – 360 кг.

3. Применение САПР «Отливка» позволило сократить время на проектирование литейной технологии (включая разработку комплекта технической документации), по сравнению с традиционным, ручным вариантом, примерно в 10 раз.

Комплект технологической документации.

1.Исходный документ.

Чертёж детали и отливки заказчика.

Отливка: Корпус

Шифр отливки: Корпус

Марка сплава: 20ГЛ

Масса детали [кг]: 194

Масса отливки [кг]: 363

Наибольший габаритный размер отливки [мм]: 840

Сложность отливки по прейскуранту 25-01: средняя

Наличие термообработки: есть

Эксплуатационные требования к отливке: отливка особо ответственного назначения

Количество отливок в форме: 1

Техпроцесс изготовления форм: литье в формы из песчано-жидкостекольных пластичных

смесей, отверждаемых тепловой сушкой, без окраски

Техпроцесс изготовления стержней:

стержни песчаные, отверждаемые вне контакта с оснасткой

без тепловой сушки (жидкостекольные с продувкой СО2),

окрашенные самовысыхающими покрытиями, кистью

Уровень автоматизации производства: машинное непоточное

Количество отливок, выпускаемых в год: 100

Технологическая точность литейного оборудования: нормальная точность

Уровень квалификации рабочего персонала: средний

Точность отливки: 13 -10-19-13 -см 5.60 ГОСТ 26645-85 Ряд припуска: 13

2.Расчёт формовочных уклонов.

Отливка: Корпус

Шифр отливки: Корпус

Литье в формы из песчано-жидкостекольных пластичных

смесей, отверждаемых тепловой сушкой, без окраски

Машинная формовка

Оснастка: деревянная

|

Индекс поверхности |

Поверхность |

Элемент, формирующий поверхность |

Высота формообр. поверхности[мм] |

Литейный уклон[град-мин] |

|

X |

внешняя |

форма |

137.5 |

0-52’ |

|

Y |

внешняя |

форма |

57.5 |

1-17’ |

|

Z |

внешняя |

форма |

175.0 |

0-52’ |

3. Геометрия отливки по результатам расчёта в САПР «Отливка».

Нанесение геометрии на чертёж детали осуществляется в автоматизированном режиме, в соответствие со значениями расчётных параметров (припусков – п.2.2, уклонов – п.2.3) на индексированные поверхности

4.Расчёт ЛПС, Вариант 1, закрытые прибыли

Марка сплава: 20ГЛ

Средняя температура заливки: 1 570 C

Плотность жидкого металла: 7,48 г/см3

Тип литниковой системы: сужающаяся

Тип ковша: стопорный, D стакана = 40 мм

Тип стали: низколегированная

Скорость заливки: нормальная

Тип производства: ручное

Металлостатический напор: 50 см

Состояние формы: сухая

Сопротивление формы: среднее(1 пов. струи на 90)

Время заливки формы: 28,22 сек

Массовый расход металла: 20,87 кг/сек

Диаметр стояка расчетный: 40 мм

Диаметр стояка по опыту завода: 40 мм

Высота стояка по опыту завода: 50 cм

Металлоемкость формы: 652 кг

Масса стояка: 4,7 кг

Ветвь — 1

Количество одинаковых: 2

Ветвь является лит.ходом

Литниковый ход: площадь поперечного сечения: 16,98 см2, высота — 50 мм, нижнее основание — 40 мм, верхнее основание — 28мм, длина — 130 мм

Ветвь-1 Лит. ход-1 Группа-1

Количество одинаковых: 1

Масса группы: 317,45 кг

Тип группы: 1 отливка + несколько прибылей

Отливка: номер — 124, масса – 181,5 кг

Прибыли — различные

Прибыль 1: Масса питаемого узла — 28 %, масса – 36,3 кг

Тип прибыли: сливная атмосферная закрытая верхняя локальная обычная отрезаемая без_перешейка цилиндрическая

Масса прибыли: 36,3 кг

Высота прибыли: 192,8 мм

Диаметр прибыли: 160,7 мм

Прибыль 2: Масса питаемого узла — 50 %, масса — 60,5 кг

Тип прибыли: сливная атмосферная закрытая верхняя локальная обычная отрезаемая без_перешейка цилиндрическая

Масса прибыли: 60,5 кг

Высота прибыли: 298,2 мм

Диаметр прибыли: 198,8 мм

Прибыль 3: Масса питаемого узла — 28 %, масса — 36,3 кг

Тип прибыли: сливная атмосферная закрытая верхняя локальная обычная отрезаемая без_перешейка цилиндрическая

Масса прибыли: 36,3 кг

Высота прибыли: 192,8 мм

Диаметр прибыли: 160,7 мм

Питатель группы: площадь поперечного сечения: 15 см2, высота — 47 мм, нижнеее основание — 37,6 мм, верхнее основание — 26,3 мм, длина — 200 мм

|

|

|